鋼鐵生產作為高能耗、高排放的典型工業過程,其煙氣治理是環保工作的重中之重。現代鋼鐵廠普遍采用脫硫、脫硝、除塵一體化的煙氣凈化系統,以實現二氧化硫(SO?)、氮氧化物(NOx)和顆粒物的協同高效去除。其核心工藝流程通常遵循“先除塵、再脫硝、后脫硫”的經典序列,而各類濾清器在其中扮演著至關重要的角色。

一、 核心工藝流程概覽

典型的鋼鐵煙氣凈化聯合工藝流程如下:

- 預處理與初級除塵:來自燒結機、焦爐、轉爐或加熱爐的高溫煙氣(通常為120-180℃),首先經過重力沉降室或旋風除塵器等初級設備,去除粗顆粒(>10μm),以減輕后續精細除塵單元的負荷。

- 煙氣冷卻與調質:根據后續工藝需要,煙氣可能通過換熱器(如GGH)或噴水降溫系統進行冷卻,將溫度調整至適合脫硝催化劑工作的窗口(SCR法通常為280-400℃)或適合袋式除塵的溫度范圍(通常低于濾袋耐受溫度)。

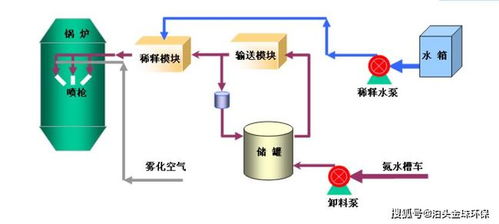

- 選擇性催化還原(SCR)脫硝:在催化劑作用下,向煙氣中噴入還原劑(如氨水或尿素溶液),將NOx還原為無害的氮氣(N?)和水(H?O)。此環節位于除塵之前,可以避免飛灰對催化劑的磨損、堵塞與中毒。

- 高效除塵 - 濾清器的核心舞臺:經過脫硝后的煙氣進入袋式除塵器或電袋復合除塵器,這是整個流程中濾清技術最集中的環節。

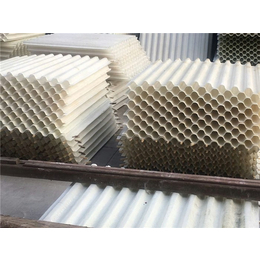

- 袋式除塵器:利用由纖維制成的濾袋進行表面過濾和深層過濾。煙氣穿過濾袋,微細顆粒物被截留在濾袋表面形成“粉塵初層”,進一步提升了過濾效率。清灰系統(如脈沖噴吹)定期清除積灰,維持設備阻力穩定。對微細粉塵(尤其是PM2.5)的捕集效率可達99.9%以上。

- 電袋復合除塵器:前端為電除塵區,利用高壓電場使大部分粉塵(約70-80%)荷電并被收集,剩余少量細粉塵再由后端的袋式除塵區捕集。此技術結合了兩者優點,阻力低,濾袋壽命長。

- 濕法/半干法脫硫:潔凈后的低溫煙氣進入脫硫塔。

- 石灰石-石膏濕法脫硫:應用最廣。煙氣與石灰石漿液逆流接觸,SO?被吸收并氧化生成石膏。此過程也能進一步脫除少量逃逸的粉塵及氣溶膠。

- 循環流化床半干法脫硫:煙氣與霧化的石灰漿在塔內反應,生成干態副產物。此方法后通常也需配備袋式除塵器作為終級濾清器,捕集脫硫產物。

- 煙氣再熱與排放:脫硫后的煙氣溫度低、濕度大,為避免形成“白煙”并提升擴散效果,常通過GGH或蒸汽加熱器進行再熱,最后經煙囪達標排放。

二、 關鍵濾清器技術深度解析

在整個工藝流程中,濾清器(尤指袋式除塵器的濾袋) 是保證最終排放顆粒物濃度超低(如<10mg/m3)的核心設備。

- 濾料的選擇:濾袋性能取決于濾料。鋼鐵煙氣成分復雜,可能具有高溫、高濕、含酸堿性等特點。因此濾料需具備:

- 耐高溫性:常用PPS(聚苯硫醚)、PTFE(聚四氟乙烯)、玻纖覆膜濾料等,可耐受130-260℃的長期工作溫度。

- 耐化學腐蝕性:抵抗SOx、NOx及水汽形成的酸露點腐蝕。

- 高效過濾性:采用表面過濾技術的ePTFE覆膜濾料,能實現近乎零滲透的過濾效果,且清灰更容易。

- 機械強度:抵抗清灰時的氣流沖擊和機械磨損。

- 清灰系統:如同濾清器的“呼吸系統”,直接影響設備阻力和運行能耗。脈沖噴吹清灰通過壓縮空氣瞬間逆吹濾袋,使粉塵層脫落,是主流技術。其設計(噴吹壓力、周期、脈沖閥質量)的優劣直接關系到濾袋壽命和系統穩定性。

- 結構設計與氣流分布:除塵器箱體內的氣流分布必須均勻,防止局部流速過高導致濾袋磨損(破袋)或局部積灰。花板、導流板的設計至關重要。

三、 工藝集成與優化趨勢

現代鋼鐵煙氣治理的工藝設計正朝著 “協同治理” 和 “節能降耗” 的方向發展:

- 脫硫除塵一體化:在半干法脫硫系統中,脫硫反應塔與袋式除塵器緊密集成,除塵器同時作為脫硫產物的最終捕集器和二次反應器。

- 濾料技術升級:超細纖維、梯度結構濾料、更耐用的覆膜技術不斷涌現,在提高效率的同時延長使用壽命。

- 智能控制:利用傳感器和AI算法,根據煙氣量、濃度、阻力變化智能調節噴吹清灰頻率和動力,實現節能與效能的最優平衡。

###

鋼鐵行業脫硫脫硝除塵的工藝流程是一個復雜而精密的系統工程。其中,高效、可靠、耐用的濾清器技術,特別是袋式除塵技術,是實現超低排放目標的“守門員”。隨著環保標準的日益嚴苛和技術的持續進步,濾清器及其承載的過濾技術,將繼續作為工藝流程的核心環節,為鋼鐵行業的綠色轉型提供堅實保障。